Les méthodologies utilisées en gestion de projets ont chacune leurs spécificités et des outils propres. Aujourd’hui, on s’intéresse à une méthode en particulier, la méthode et l’outil Lean Management, sa définition et ses étapes.

La méthode Lean est appliquée en entreprise afin d’améliorer les processus de production. Mais aussi la satisfaction client, l’engagement de ses équipes et la qualité des produits… Des facteurs importants pour contribuer au succès de l’entreprise !

D’où vient cette méthode et quelle est sa particularité ? Ou encore, quels sont les outils les plus utilisés pour instaurer le Lean ? Ce sont des questions auxquelles vous trouverez les réponses dans les prochaines lignes.

La méthodologie Lean Management, originaire du Japon, se concentre sur l’amélioration continue en entreprise. Elle vise à éliminer les gaspillages et à maximiser la valeur ajoutée pour le client.

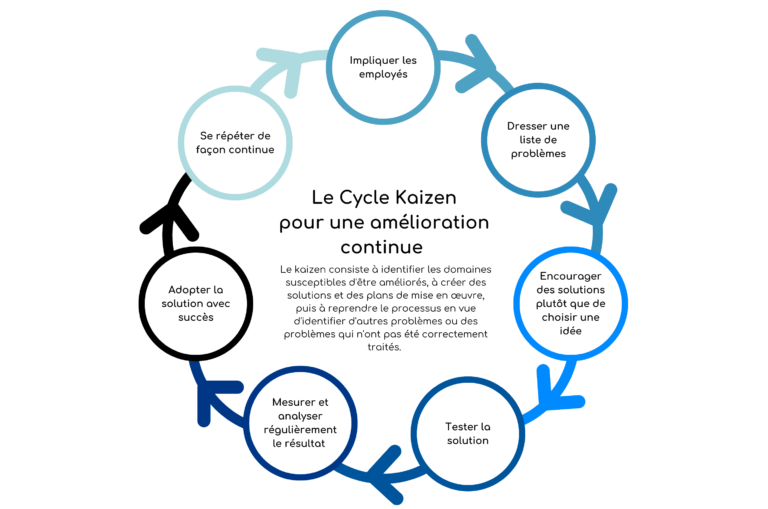

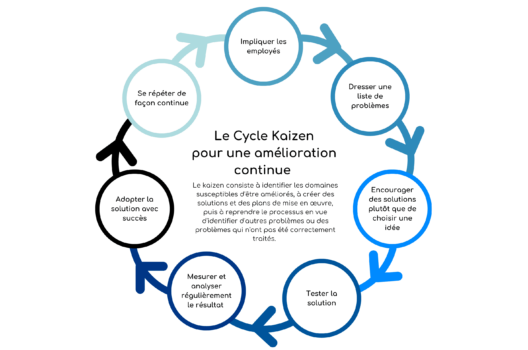

Les outils spécifiques du Lean, comme le SMED (Single Minute Exchange of Die) et le Kaizen, permettent de réduire les temps de changement. Ils permettent aussi d’impliquer les équipes dans l’amélioration des processus, et de produire de manière plus efficace.

L’utilisation de ces outils, tels que le Value Stream Mapping, est essentielle pour identifier les opportunités d’amélioration et obtenir des résultats concrets.

D’où nous viennent la méthode et l’outil Lean Management ?

Le Lean Management, originaire du Japon, a vu le jour après la Seconde Guerre mondiale. Dans les usines du constructeur automobile Toyota. Cette usine étant également à l’origine des principes du Kaizen …

Cette méthode Lean est alors connue sous le nom de Toyota Production System (TPS). Initialement utilisé dans la production automobile, il s’est depuis étendu à divers secteurs et structures.

Au cours des années 70, les entreprises occidentales se sont intéressées à cette méthode pour améliorer leurs performances. Le MIT (Massachusetts Institute of Technology) a contribué à développer une version occidentale du Lean. En utilisant des outils spécifiques pour résoudre les problèmes et optimiser les activités.

Mais à présent, avec les changements technologiques et marketing qui se sont produits, le Lean se retrouve au sein de tout type de secteur et de structure. Autre que la manufacturing et la gestion des stocks…

Appelé modèle TPS (Toyota Production System), en opposition à celui du taylorisme, c’est l’intérêt des entreprises occidentales à partir des années 70 qui amène le terme « lean » (maigre) qui sera, plus tard, collé au terme manufacturing.

Confrontées aux mêmes problématiques et besoins de résolution des problèmes, elles se sont particulièrement intéressées à cette méthode nippone. Le MIT en a dégagé son propre modèle, en s’appuyant sur des typologies d’outils spécifiques pour améliorer les performances. C’est ainsi que le Lean Management « était né » !

Quel est l’objectif du Lean Management… et d’un outil de Lean Management ?

Cette méthode de (Lean) gestion vise l’amélioration continue des processus internes d’activité au sein de l’entreprise. Et ce, afin de satisfaire au mieux les consommateurs et tout en réduisant le gaspillage.

Ici, le « gaspillage » regroupe toutes les pertes liées aux ressources, qu’elles soient temporelles, matérielles ou financières. Ce qui viendrait alors affecter la croissance de qualité de production, la performance de l’entreprise et son organisation.

Pourquoi opter pour le Lean ? Quels sont les avantages de l’approche lean ? Les entreprises choisissent en général de l’adopter pour les raisons suivantes :

- augmenter la productivité et la qualité des processus de production,

- améliorer la relation client,

- réduire les stocks, les coûts et les pertes de temps,

- et impliquer davantage ses collaborateurs.

Ce qui est appréciable avec cette méthodologie, c’est que les améliorations se font progressivement. Ainsi, vous pouvez toujours agir et trouver des solutions dès l’apparition de la moindre faille.

De plus, elle permet de contribuer au bien-être des collaborateurs, en lien avec l’entreprise, en le plaçant au cœur de ses priorités, au même niveau que les utilisateurs. Les collaborateurs sont donc totalement inclus, tout en effectuant un travail dans des conditions optimales.

Bien que ce soit une méthodologie très efficace, sa mise en oeuvre peut se révéler compliquée. Il sera alors plus facile de l’appliquer à toute l’entreprise au sein de petites structures (startup, PME).

Quant aux grands groupes, sa mise en oeuvre se fera plutôt « localement » par équipes, selon les managers et l’organisation des activités. D’autant plus qu’il faudra que les intervenants soient équipés avec les bons instruments pour optimiser l’efficacité.

Le Lean induit également dans les univers de production industrielle, une approche Lean Manufacturing. Pour cela, il faudra que les intervenants soient équipés d’outils de pilotage dédiés (TPM, TRS, JAT, SMED, Kanban, …) pour accompagner cette démarche.

Quels sont les différents outils de Lean Management ?

Passons maintenant aux outils du Lean ! Comme toute méthode, le processus de production en Lean va s’appuyer sur divers outils (cadre de réflexion, matrice, Kanban…) et logiciels.

Il s’agit avant tout d’une approche particulière de l’activité (voire du projet), comme ça l’est quand on applique une démarche ou un cadre de travail Scrum, en mode projet.

Bien entendu, les outils tels que les logiciels de pilotage de projet peuvent être de bons supports pour mener une approche de Lean. Par exemple, à travers une roadmap ou un tableau Kanban, réalisable avec l’outil Trello.

Et il ne faudra pas hésiter à intégrer dans les outils de travail de l’entreprise d’autres outils collaboratifs pour l’amélioration de la démarche Lean. Sans oublier la maintenance de ces instruments essentiels à la collaboration.

Les principes de pilotage par la visualisation peuvent également être appliqués en méthode Lean, en les intégrant aux outils de résolution de problèmes.

Application concrète : le secteur hospitalier

Le Centre Hospitalier du Haut-Valais en Suisse a introduit les principes du Lean Management dans ses services d’orthopédie et de chirurgie entre 2020 et 2022. Cette démarche visait à optimiser les processus de travail tout en améliorant la qualité des soins.

L’approche collaborative a impliqué tous les groupes professionnels concernés : médecins, personnel soignant, physiothérapeutes et services de soutien. L’objectif était d’identifier et d’éliminer les tâches sans valeur ajoutée pour libérer du temps de soins directs aux patients.

Les résultats ont été quantifiés et se sont avérés positifs. Le personnel soignant a gagné entre 17 et 30% de temps supplémentaire à consacrer directement au chevet des patients. Ce gain de temps précieux a été réinvesti dans la qualité des soins et l’amélioration de la prise en charge des patients.

Cet exemple démontre que le Lean peut s’appliquer efficacement au-delà du secteur industriel. A condition d’adapter les outils au contexte spécifique et de placer l’humain au centre de la démarche. La philosophie Lean a été progressivement étendue aux autres services de l’établissement suite à ces résultats encourageants.

Les 5S, quesako ?

Le 5S est le premier outil du Lean dont l’objectif est d’améliorer et d’optimiser l’environnement de travail des collaborateurs. Chaque S correspond à une étape de la démarche. Ces S signifient alors, en japonais, une action, en lien avec un ensemble de tâches à faire :

- Seiri : éliminer, c’est-à-dire faire le tri, en stockant ce qui est inutile ailleurs et en gardant uniquement les éléments utiles, dans l’espace de travail.

- Seiton : ranger, l’étape pendant laquelle il faut organiser intelligemment les éléments utiles et les stocks en fonction de leur degré d’utilisation

- Seiso : nettoyer, prendre soin des équipements et maintenir l’environnement de travail en bon état

- Seiketsu : standardiser, les mettre en place des étiquettes, des affichettes avec les normes/instructions pour faciliter l’utilisation des outils et limiter les fautes.

- Shitsuke : suivre, cette dernière étape permet d’assurer le suivi de la bonne application des étapes précédentes.

C’est quoi la gestion par les 6 sigma ?

La méthode des 6 sigma est utile pour réduire les variations de production, les coûts, afin d’atteindre zéro défaut, les objectifs et satisfaire les clients. Allant de la recherche des problèmes, à la résolution, en passant par l’analyse de ces derniers. Elle se compose de 5 phases, et de plusieurs tâches, les « DMAIC » :

- Define (définition) : la définition du problème auquel on est confronté

- Measure (mesure) : la qualification/typologie du problème rencontré

- Analyze (analyse) : la recherche à l’origine du problème

- Improve (amélioration) : la détermination de la solution pour résoudre le problème

- Control (contrôle): la vérification de la solution et la mise en oeuvre de celle-ci durablement

Pourquoi pas la technique Poka Yoke ?

Une méthode parfaitement dans l’esprit en termes d’administration par la qualité, comme l’est le Lean… Un outil de performance dont le nom se traduit littéralement par prévention d’erreur (ou anti-erreur) semble tout indiqué.

Le poka-yoke vise à intégrer en amont les problèmes potentiels dans le processus de production (souvent associé à une création de produit) et à effectuer des contrôles à la réception pour éviter tous les défauts. En plus de réduire le risque d’erreurs, cette méthode contribue aussi à diminuer les coûts liés aux reprises et à l’insatisfaction client.

On s’assure donc avant la production que les meilleures conditions sont en place. Que l’excellence opérationnelle est prise en compte et que la gestion du travail est optimale. Afin que le produit final soit à la hauteur des attentes et des objectifs initiaux !

Prévenir, corriger et détecter les erreurs humaines sont les maîtres mots de cet outil. Qui se combine très bien avec les autres. En intégrant cette technique, les entreprises se dirigent vers une production plus fluide et efficace.

Quels sont les 7 gaspillages du Lean ?

Pilier de la logique Lean, cet outil de performance met en évidence les gaspillages les plus fréquents, appelés les Mudas. Il vous permet donc de les identifier, pour les réduire, voire les éliminer. Afin d’optimiser vos processus et d’éviter le gaspillage de ressources.

Ces 7 gaspillages, autrement dit les 7 Mudas, sont :

- le transport,

- le sur-stockage,

- la sur-production,

- le sur-traitement,

- les mouvements inutiles,

- le temps d’attente et délais,

- et pour finir, les défauts de fabrication.

Différentes méthodes de diagnostic vous permettront de détecter vos sources de gaspillage, vos Mudas, bien que chacune ait ses avantages et ses inconvénients. Mais également, de réduire les coûts de maintenance, de formation, etc.

Vous en savez maintenant davantage sur le Lean, une méthodologie qui a un double objectif. Dans un premier temps, l’amélioration continue des processus internes pour faire croître la qualité et la satisfaction client.

Et dans un deuxième temps, l’optimisation de la qualité de vie des collaborateurs pour de meilleures conditions de travail et l’augmentation de la performance.

Enfin, pour la mettre en place au sein de votre entreprise, vous avez le choix entre plusieurs outils : les 5S, les 6 sigma, les 7 sources de gaspillages, les Mudas. Ou encore le diagramme d’Ishikawa, le Juste À Temps… pour en citer d’autres.

Ne pas oublier non plus qu’il s’agit avant tout d’une dynamique, plus que simplement d’additionner des outils ou de suivre bêtement des logiciels dédiés.

Il ne faudra pas non plus oublier l’humain, dans l’atteinte des objectifs, au travers de la stratégie Lean. Car c’est un écueil fréquent, à vouloir trop chasser les erreurs.

Pour vous accompagner dans l’application et l’organisation de cette méthode, choisissez un outil de gestion de projet. Pourquoi pas un outil intuitif et visuel comme Bubble Plan !

FAQ

Le Lean Management est un système de gestion visant à optimiser les processus en éliminant les gaspillages et en créant de la valeur pour le user. Né dans les usines Toyota après la Seconde Guerre mondiale, ce système repose sur l’amélioration continue et la responsabilisation des équipes à tous les niveaux de l’organisation.

Le principe fondamental du Lean consiste à analyser le flux de valeur, c’est-à-dire l’ensemble des opérations nécessaires pour transformer une matière première ou une demande client en produit ou service fini. L’objectif est d’identifier et d’éliminer toute activité qui n’apporte pas de valeur ajoutée au parcours du produit ou du service.

Cette approche place l’humain au cœur du système et encourage chaque collaborateur à contribuer à l’optimisation des processus, quel que soit son niveau hiérarchique.

Les 5S constituent une méthode d’organisation du lieu de travail qui améliore l’efficacité et la sécurité. Cette approche structure l’environnement de travail pour éliminer les pertes de temps et optimiser les opérations quotidiennes.

Le Kaizen représente la démarche d’amélioration continue impliquant tous les collaborateurs. Ce système encourage les petites améliorations régulières plutôt que les transformations radicales.

Le Kanban est un outil visuel de gestion du flux de production qui limite le travail en cours et optimise la circulation des informations entre les différentes étapes du processus.

Le SMED (Single Minute Exchange of Die) vise à réduire les temps de changement de série pour améliorer la flexibilité et la réactivité du système de production.

L’application du Lean Management génère des bénéfices tangibles et mesurables :

Amélioration de la productivité : l’optimisation des flux et l’élimination des gaspillages permettent d’augmenter l’efficacité des opérations sans investissements majeurs.

Réduction des délais : en fluidifiant le parcours des produits et en éliminant les temps d’attente, le système Lean réduit significativement les délais de livraison et améliore la satisfaction client.

Qualité accrue : la détection précoce des défauts et la responsabilisation des équipes à chaque niveau du processus conduisent à une amélioration notable de la qualité des produits et services.

Réduction des coûts : l’optimisation des opérations et l’élimination des activités sans valeur ajoutée génèrent des économies substantielles sur les stocks, les surfaces utilisées et les ressources nécessaires.

Phase de diagnostic : commencez par cartographier les flux actuels et identifier les processus critiques de votre organisation. Analysez le parcours de vos produits ou services pour détecter les gaspillages et les opportunités d’optimisation à chaque niveau.

Formation des équipes : sensibilisez l’ensemble des collaborateurs aux principes du Lean et formez des référents dans chaque service. Ce système fonctionne uniquement si tous les acteurs comprennent les bénéfices de la démarche.

Projet pilote : sélectionnez un lieu ou un processus spécifique pour expérimenter les outils Lean. Ce premier projet permettra de valider l’approche et d’ajuster la méthodologie avant un déploiement plus large.

Déploiement progressif : étendez la démarche à d’autres services en capitalisant sur les apprentissages du projet pilote. Adaptez les logiciels au type d’activité et au contexte de chaque service.

Pérennisation : installez des rituels d’amélioration continue et mesurez régulièrement les résultats. L’optimisation des opérations doit devenir une pratique quotidienne intégrée à la culture d’entreprise.

Négliger l’accompagnement humain : la plus grande erreur consiste à considérer le Lean comme un simple ensemble d’outils techniques. Sans impliquer les équipes à tous les niveaux et sans expliquer les bénéfices pour chaque collaborateur, le système ne peut pas fonctionner durablement. Le changement doit être accompagné et les résistances comprises.

Vouloir tout transformer immédiatement : certaines organisations tentent de déployer tous les outils Lean simultanément sur l’ensemble des opérations. Cette approche génère confusion et démotivation. Il est préférable de progresser étape par étape, en commençant par un lieu ou un type de flux spécifique avant d’étendre la démarche.

Se concentrer uniquement sur la réduction des coûts : le Lean vise avant tout l’optimisation de la valeur pour le destinataire, pas seulement la réduction des dépenses. Une focalisation excessive sur les économies peut détériorer la qualité et démotiver les équipes qui se sentent uniquement sous pression.

Soyez le premier à commenter