La gestion efficace d’une logistique et la mise en place des stocks sous Kanban permettant une chaîne de fabrication fluide sont des impératifs essentiels pour toute entreprise qui cherche à optimiser ses opérations.

La capacité à anticiper les besoins tout en maintenant un équilibre parfait entre production et consommation est un atout stratégique. L’intégration de cette méthode peut transformer non seulement la productivité, mais aussi la réactivité de l’ensemble de la chaîne.

Dans ce contexte, la méthode Kanban a émergé comme une approche remarquable, offrant une solution holistique pour synchroniser la production, minimiser les excès de stock et répondre avec précision à la demande des clients.

Cet article plongera au cœur de la logistique Kanban et des stocks, explorant les principes, les méthodes et les avantages de cette stratégie dans le domaine de la gestion des stocks et de la fabrication.

De la méthode des « Two Bins » aux étiquettes Kanban, en passant par la gestion du flux de travail, nous allons :

1/ clarifier le concept du Kanban,

2/ et examiner comment il peut être appliqué avec succès pour rationaliser les opérations et garantir une efficacité optimale.

Les types de Kanban

Diverses problématiques seront résolues par des types de logistiques Kanban. Trois catégories majeures de Kanban émergent, chacune jouant un rôle spécifique dans différents domaines et phases de la production d’un produit.

1. Le Kanban orienté production

Le premier modèle de Kanban se déploie dans les contextes de production et de fabrication industrielle. Sa fonction consiste à orchestrer et à optimiser la circulation des matières premières et des composants tout au long du processus de fabrication.

Dans cette optique, les cartes Kanban agissent, à la manière de celles utilisées chez Toyota, pour signaler la nécessité de produire certains éléments manquants. Pour obtenir des résultats satisfaisants, il est préconisé que les postes de travail concernés soient rapprochés les uns des autres.

2. Le Kanban axé sur les déplacements

Le deuxième type est le Kanban de mouvement, également appelé Kanban de transport. Dans cette variante, la méthode permet d’indiquer de manière efficiente la nécessité de déplacer des stocks.

Ainsi, une station en aval dans la chaîne de production ou dans la manutention de produits signale à une station en amont la quantité d’éléments à transférer.

3. L’e-Kanban

Enfin, il existe l’e-Kanban, une version numérique de la méthode Kanban. Cette adaptation en mode électronique de la méthode industrielle s’applique aujourd’hui largement.

Elle est utilisée pour gérer les projets en intégrant les principes du Kanban. Cette approche apporte davantage de souplesse et d’efficacité aux équipes impliquées dans les processus.

Gestion des stocks avec la Méthode Kanban

La logistique de stock sous Kanban organise la production en flux tiré. C’est-à-dire que le client est en aval et pilote la production du fournisseur en amont. Ceci signifie que ce sont les commandes clients qui déclenchent automatiquement la fabrication de pièces par remontée des ordres depuis la sortie des produits. Ce kanban de production permet de réduire les stocks et la mise en place d’un process simple et automatisé autour du flux.

🗑 Méthode « Two Bin » de Kanban

La méthode Kanban la plus appliquée pour une gestion de stock efficace est le système des deux bacs, également appelé « Two-Bin ». Avec lui, vous avez au minimum deux bacs par produit.

Le premier bac, placé à l’avant, est constitué du stock opérationnel pour une utilisation quotidienne.

Dans le second bac, placé à l’arrière, est entreposé le stock de réserve. Sous le premier bac est placée une fiche, le « Kanban » ou « Bin », mentionnant le produit avec une photo destinée à sa reconnaissance visuelle.

Dès que le premier bac est vide, vous sortez la carte pour vous rappeler que le stock doit être réapprovisionné.

Le second bac glisse alors vers l’avant. Dès que le stock a été reconstitué, vous remettez le Kanban dans le bac avant. Votre stock est ainsi réparti de manière claire et logique, et vous n’oubliez jamais de le réapprovisionner.

Les produits pour lesquels vous n’avez besoin que d’un seul exemplaire, peuvent être également mentionnés sur la fiche Kanban.

Si l’un de ces produits vient à manquer, vous prenez la fiche Kanban pour vous rappeler de le compléter. Sous la fiche, vous pouvez éventuellement coller une étiquette kanban indiquant où en est le réapprovisionnement (« … est commandé »).

🏷 Les étiquettes Kanban

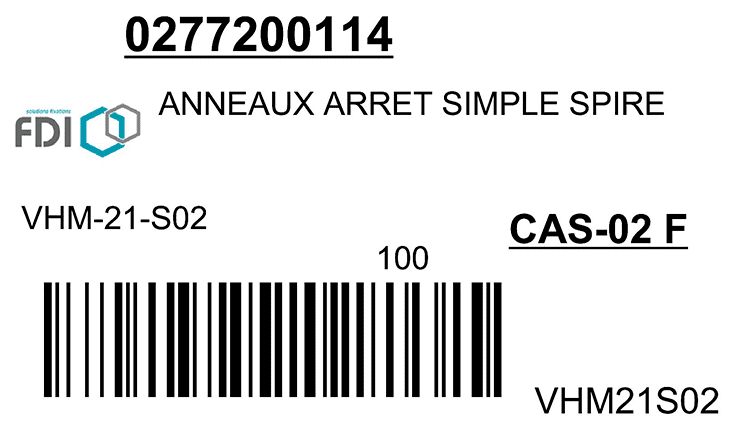

Au sein de la logistique Kanban sur le stock, les étiquettes kanban renferment des informations cruciales telles que la référence, la quantité, l’emplacement de stockage, entre autres.

Lorsque la production constate le besoin de nouveaux composants, un signal est envoyé à l’étape de production précédente pour signaler la nécessité d’une nouvelle fourniture.

Par exemple, lorsqu’un de ces contenants est vide, on scanne l’étiquette du bon de commande l’accompagnant. Et ce, afin que l’information de réapprovisionnement soit transmise au fournisseur.

L’entrepôt des pièces est alors informé que cet article doit être commandé en une quantité précise, et cette commande est transmise au fournisseur.

La commande de produit correspond, par ailleurs, au besoin exact du client à ce moment précis et amorce ainsi le processus de fabrication.

Par son caractère visuel, la méthode Kanban a pour avantage de pouvoir contrôler rapidement le flux de travail (workflow), assurer une meilleure collaboration et une meilleure communication en temps réel.

En un coup d’œil, on peut ainsi surveiller le stock restant, évaluer le temps avant une nouvelle commande et les éléments en cours de réapprovisionnement.

Stock : kanban de production et logistique

L’application du Kanban se déploie pour orchestrer l’approvisionnement et la fabrication de biens dans le contexte d’une méthodologie de juste-à-temps (JAT). Cette approche vise à assurer la livraison des matières premières au moment précis où elles sont nécessaires.

Néanmoins, le système Kanban ne convient pas universellement. Si la production est restreinte ou quasi inexistante, cette méthode peut s’avérer inappropriée. Elle s’adapte davantage aux situations où une grande partie des composants sont identiques, avec un faible nombre de variations. Il faut donc tenir compte de la chaîne logistique, du timing et des contraintes de flux.

L’essence de cette méthode repose sur le contrôle de la production, la logistique et la réapprovisionnement basé exclusivement sur la consommation effective de matières à la source de fourniture ou de consommation.

Comme mentionné précédemment, cette méthode offre une grande flexibilité et réduit substantiellement les stocks. Cependant, tout l’écosystème logistique, voire la chaîne entière, peut être perturbé par un échec dans le processus. Ainsi, pour mettre en place la logistique Kanban, certaines conditions préalables doivent être remplies :

- Une production continue.

- Un haut niveau de standardisation des produits avec une synchronisation rigoureuse de la production.

- Des désignations uniques pour une attribution précise des étiquettes et des contenants.

- Une gestion cohérente des contenants assortie d’une assurance qualité robuste.

- Éviter les variations importantes dans la production.

- Raccourcir et uniformiser les cycles de transport.

🔵 Les Bénéfices du Système Kanban pour les stocks, en Logistique et en Production

La méthode Kanban s’harmonise parfaitement avec le concept de juste-à-temps et apporte les avantages suivants :

- Clarté visuelle quant à l’état d’avancement des tâches, facilitant l’identification sans effort de chaque étape du cycle de production ou de réapprovisionnement.

- Délimitation simple des travaux en cours (Work In Progress, WIP) afin d’éviter les goulets d’étranglement.

- Mesure précise du temps nécessaire à chaque phase, c’est-à-dire le lead time entre les processus.

- Surveillance et contrôle efficaces de la production et des matériaux disponibles dans divers emplacements de stockage.

- Prévention de la surproduction et de la surcharge de stock, aboutissant à une optimisation de l’espace de stockage.

🔴 Les Limitations de l’Utilisation du Système Kanban

Cependant, cette approche de logistique Kanban n’est pas toujours la plus pertinente, car elle engendre certaines contraintes.

Le système Kanban génère des résultats optimaux lorsque le flux de production est uniformément réparti tout au long de l’année et organisé en séries courtes de volumes similaires.

En revanche, si l’entreprise est soumise à des fluctuations prononcées de la demande nécessitant des ajustements brusques de la production, la méthode Kanban présente des limites et doit être utilisée avec prudence.

En cas de problème à l’un des maillons de la chaîne de production, cette méthode pourrait accentuer les retards. De plus, elle n’est pas la plus flexible pour s’adapter à d’importants changements dans les méthodes de fabrication des produits.

Enfin, l’adhésion des fournisseurs aux règles de la logistique Kanban pour le réapprovisionnement conditionne l’efficacité de la méthode.

Logistique et Stocks : kanban de transfert

Qu’est-ce que la boucle KANBAN exactement ?

La boucle KANBAN représente le parcours suivi par les cartes Kanban, qu’elles soient de transfert, de production, ou autres.

Pour chaque référence spécifique, elle comprend toutes les cartes Kanban requises pour assurer de manière adéquate l’approvisionnement ininterrompu du client par le fournisseur.

La méthode Kanban met en place un système de production en flux tiré : le client est situé en aval et contrôle la production du fournisseur en amont.

En pratique, ce sont les commandes émanant des clients qui déclenchent automatiquement la fabrication des pièces, grâce à la remontée des ordres depuis la sortie des produits.

Cette approche englobe deux variantes de Kanban : le Kanban de production et le Kanban de transfert ou de livraison.

Flux de travail : réapprovisionnement et Kanban de prélèvement

L’utilisation du Kanban de prélèvement permet le transfert d’un unique article à travers les entrepôts et les emplacements de production où l’on consomme les matières.

Ce concept de Kanban de transfert joue un rôle fondamental dans une approche pull pour le réapprovisionnement des matières.

Dans ce contexte, un signal de type pull est essentiel pour déclencher l’approvisionnement en réponse à une demande spécifique.

Exemple

Chaque contenant s’associe à une pièce ou composant spécifique. Il peut accueillir un nombre d’unités restreintes.

Chaque récipient se lie à deux cartes Kanban, qui indiquent le numéro de la pièce, la capacité du contenant et d’autres informations essentielles.

La première carte est la carte de production. Elle revient au service responsable de la fabrication du composant ou de la pièce. La seconde carte est la carte de transfert. C’est le service qui emploie le composant ou la pièce en question qui l’utilise.

Faire le calcul d’une boucle Kanban

Au sein du secteur de la fabrication, avec ses équations spécifiques, où les cartes Kanban incarnent des composants particuliers d’un produit. Dans de telles situations, les membres de l’équipe attachent ces cartes aux pièces correspondantes.

Les fabricants s’appuient sur une formule de base du Kanban pour déterminer le moment adéquat pour acheter davantage de stocks. Par conséquent, ils passent commande des stocks de manière juste à temps pour optimiser leur efficacité opérationnelle.

Voici l’équation : N = DT(1 + X)/C. Chaque lettre représente les éléments suivants :

- N désigne le nombre de cartes Kanban nécessaires avant de réapprovisionner le stock.

- D représente la demande pour la pièce (c’est-à-dire combien de pièces sont utilisées dans le délai de livraison, parfois mesuré en unités par jour).

- T représente le temps d’exécution, c’est-à-dire la durée nécessaire pour achever la production du début à la fin.

- C correspond à la capacité des contenants.

- X représente le facteur de sécurité, également appelé stock de sécurité (c’est-à-dire le pourcentage d’articles conservé en réserve pour éviter toute rupture de stock). Une politique de sécurité détermine quel pourcentage du stock doit être maintenu.

➗ Illustration de la formule Kanban

Par exemple, dans le cadre d’une logistique Kanban, considérons que vous travaillez pour une entreprise de fournitures de bureau. Au sein de la société, vous utilisez un type spécial de papier cartonné.

Vous souhaitez éviter de commander en excès pour ne pas encombrer le stock de fournitures, mais vous voulez tout de même disposer d’une réserve adéquate. Comment déterminez-vous le moment optimal pour commander davantage de papier cartonné ?

Imaginons les données suivantes :

- D = 200 feuilles de papier cartonné utilisées par jour.

- T = 4 jours, c’est le temps nécessaire pour exécuter une commande après avoir reçu la demande de papier cartonné auprès du fournisseur.

- X = 0,30 (votre pourcentage de stock de sécurité).

- C = 50 feuilles par paquet.

Utilisez ces valeurs en faisant la formule :

- N = 200 * 4(1 + 0,30)/50

- N = 800(1,30)/50

- N = 615/50

- N = 12,3

Cela signifie que lorsque vous disposez d’un peu plus de 12 paquets de papier cartonné restants, une carte Kanban indiquera qu’il est temps de réapprovisionner votre stock.

NB : vous pouvez utiliser un tableur Excel pour effectuer plus facilement le calcul. D’autant plus si les quantités sont importantes.

Kanban : exemple d’application en logistique et stocks

Dans cette section, nous allons explorer comment mettre en œuvre la méthode Kanban, pour les stocks, la logistique et connexes, étape par étape.

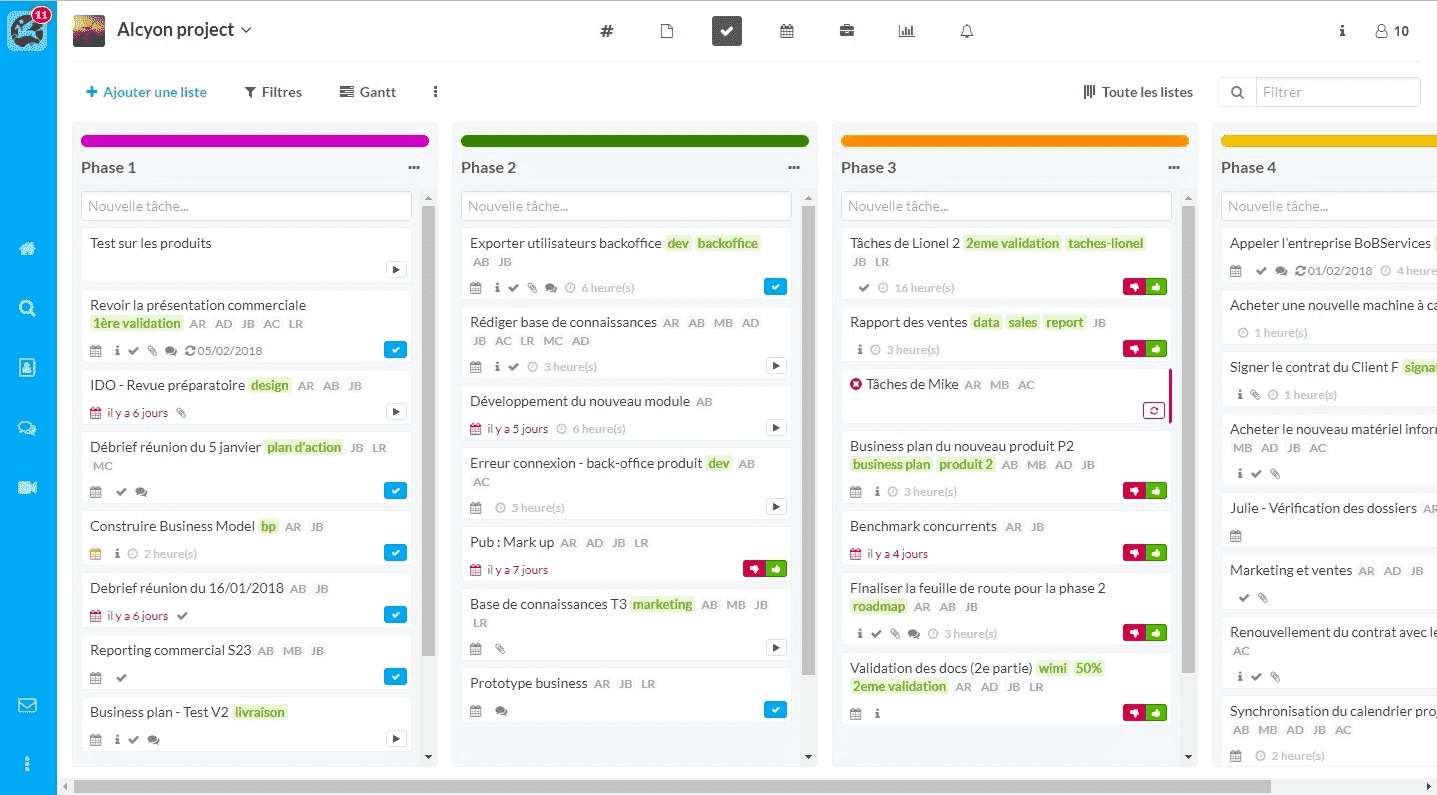

Étape 1️⃣ : création de votre tableau Kanban

Comme précédemment évoqué, un tableau Kanban peut prendre diverses formes. Cependant, déterminer laquelle convient le mieux peut soulever des interrogations.

Pour y répondre, nous vous recommandons de cartographier les étapes typiques que vous parcourez pour mener à bien vos projets. Quelles sont vos étapes initiales ? Que faites-vous pendant la réalisation des tâches ? Comment procédez-vous une fois qu’elles sont terminées ?

Prenez une feuille de papier et notez toutes ces étapes pour obtenir une meilleure clarté. En cas d’incertitude, vous pouvez partir d’une structure classique de Kanban telle que À faire / En cours / Terminé, puis ajuster votre tableau au fur et à mesure de l’avancement de votre projet.

Au cours de votre travail sur le projet, il se pourrait que vous identifiiez le besoin d’une colonne En attente ou À vérifier. Si tel est le cas, n’hésitez pas à les ajouter au tableau Kanban pour mieux répondre à vos exigences.

Il est important de se rappeler que la méthode Kanban est flexible et peut s’adapter en permanence pour mieux correspondre à vos besoins.

Étape 2️⃣ : ajout des tâches par la création de cartes

Au sein de votre tableau Kanban, chaque tâche se symbolise par une carte. Ces cartes peuvent revêtir diverses caractéristiques, telles que :

- une description détaillée,

- une date limite,

- des pièces jointes,

- et des étiquettes.

Lorsque vous ajoutez une nouvelle tâche, veillez à inclure toutes les informations pertinentes pour son accomplissement.

Pour identifier vos tâches, considérez les différentes étapes nécessaires à la réalisation de vos projets ainsi que les attentes de vos clients et les sollicitations.

Ajoutez ensuite ces tâches à votre backlog. Lorsque de nouvelles tâches se présentent, elles doivent également s’intégrer à votre backlog.

Étape 3️⃣ : gestion du flux de travail

Une fois que vous avez créé votre tableau Kanban et y avez inséré vos tâches, il est temps de gérer le flux de travail. À cette fin, plusieurs éléments méritent d’être pris en compte :

- Définition d’une limite WIP (Work In Progress) : cette limite représente le nombre maximum de tâches autorisées dans chaque colonne. Cette définition est cruciale, car elle assure un volume de travail gérable.

- Priorisation des tâches : examinez votre backlog (colonne À faire) et identifiez les tâches prioritaires. La matrice d’Eisenhower peut vous être utile pour cette démarche. Vous pouvez également les marquer comme Urgent / Important pour une reconnaissance aisée.

- Anticipation des éventuels goulots d’étranglement : si vous repérez une tâche susceptible de bloquer ou de ralentir d’autres tâches, traitez-la en priorité pour fluidifier le travail.

- Gestion des urgences : en cas d’urgence, interrompez les tâches en cours et traitez rapidement l’urgence en la faisant passer par les différentes colonnes. Une fois l’urgence résolue, reprenez les tâches précédentes.

Synthèse : comment appliquer le système Kanban aux stocks ?

Pour mettre en œuvre cette méthode, il vous suffit de suivre trois étapes simples :

- Étape 1 : identifiez les différentes étapes qui composent habituellement vos processus de projet, puis représentez-les par des colonnes dans votre tableau Kanban.

- Étape 2 : ajoutez vos tâches au tableau en vous assurant d’inclure toutes les informations nécessaires à leur réalisation.

- Étape 3 : gérez le flux de travail en définissant une limite WIP, en accordant de l’importance à la priorisation et aux urgences, et en anticipant les possibles ralentissements.

Conclusion : stock en Kanban et gestion de logistique, ce qu’il faut retenir

En conclusion, la méthode de gestion Kanban est une méthode de gestion de projet agile qui se présente sous la forme d’un tableau sur lequel une carte représente chaque tâche. Cette approche offre de nombreux bénéfices.

Elle est flexible, elle vous rend plus efficient, elle évite la surcharge de travail et réduit le gaspillage. Cependant, sa réussite nécessite une analyse approfondie de l’entreprise, de ses produits et de ses besoins spécifiques.

En bref, la logistique Kanban est un pilier essentiel pour une gestion agile des stocks, des articles et une fabrication efficiente. Cette approche permet de :

– surmonter les défis liés à la surproduction, aux goulets d’étranglement et aux flux de travail désorganisés.

En outre, en appliquant les principes Kanban, comme le système « Two Bins », les étiquettes visuelles et la gestion du flux, on améliore :

1/ l’efficacité opérationnelle,

2/ et la collaboration interne tout en réagissant rapidement aux fluctuations du marché.

De même, en personnalisant l’approche et en exploitant les avantages du Kanban tout en tenant compte de ses limites, les entreprises peuvent optimiser leur efficacité opérationnelle.

Pour terminer, la logistique Kanban est bien plus qu’une méthode, c’est un état d’esprit encourageant l’innovation continue et l’amélioration graduelle.

Enfin, en intégrant cette philosophie, les entreprises peuvent non seulement améliorer la gestion des stocks et la fabrication. Mais aussi établir des bases solides pour une croissance durable et une excellence opérationnelle à long terme.

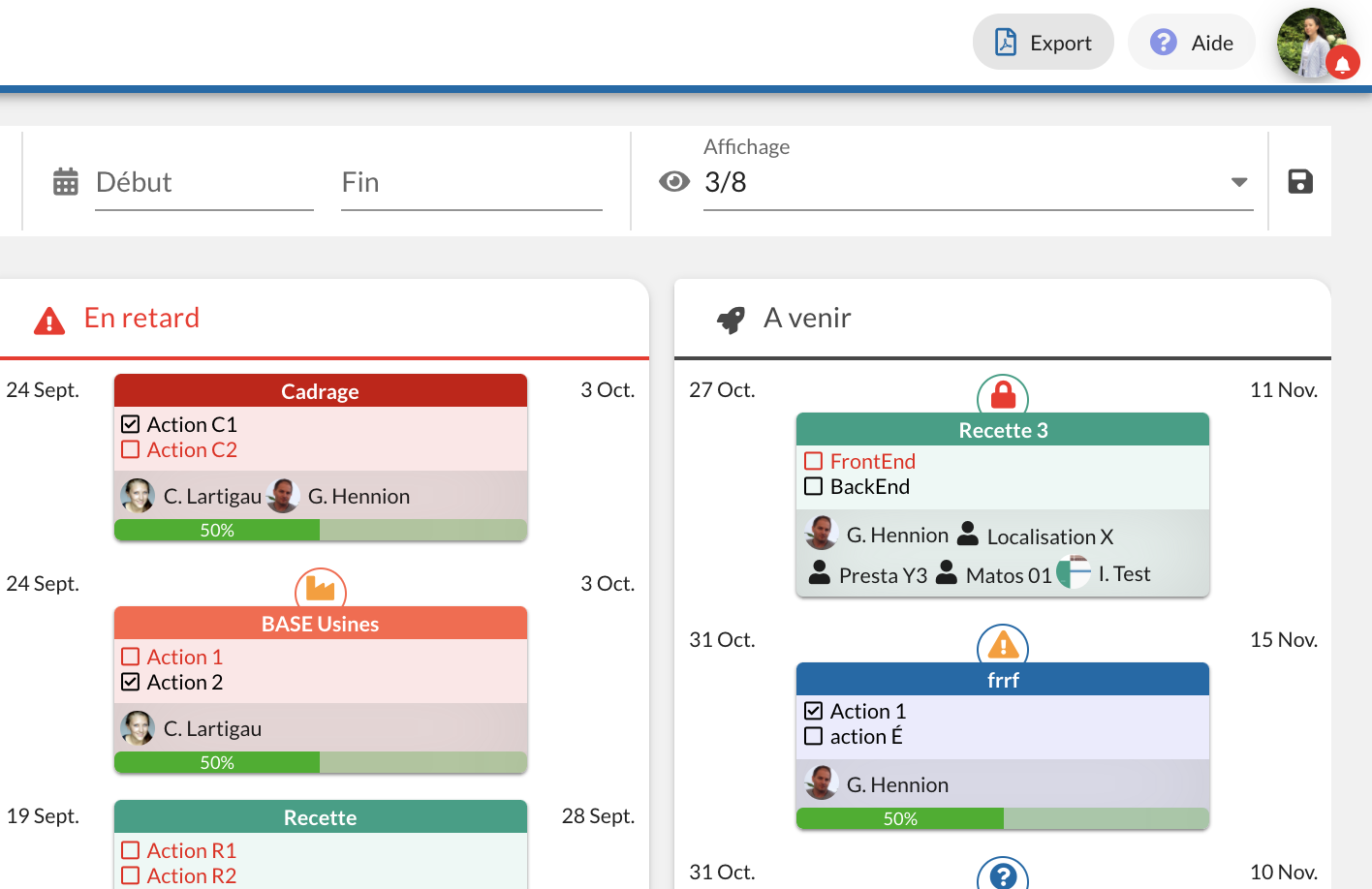

Focus solution interne à Bubble Plan…

Vous pouvez à ce titre utiliser les nouvelles étiquettes Kanban de Bubble Plan, dont la fonctionnalité unique permet de placer vos cartes sur 2 dimensions. Une bonne manière de challenger cette méthode du Kanban sur les stocks avec une solution souple et visuelle. En ligne, en un coup d’oeil, vous pourrez ainsi suivre :

– votre flux de production,

– vos produits finis,

dans un tableau de bord Kanban pleinement personnalisable.

| Lire aussi : |

Soyez le premier à commenter